L’IAAC et le WASP testent actuellement la construction de prototypes d’impression 3D en terre crue, pour la réalisation de structures porteuses en terre avec l’intégration d’un escalier. Explications par le consortium …

IAAC et WASP présentent un prototype innovant d’un mur imprimé en 3D conçu et fabriqué par IAAC et réalisé par Crane WASP dans le cadre de la recherche Open Thesis Fabrication (OTF), un programme de l’Institut d’architecture avancée de Catalogne (IAAC) axé sur la fabrication additive dans le domaine du bâtiment.

Ce mur poursuit les recherches déjà entreprises dans les études de cas Digital Adobe Wall (IAAC) et Gaia (WASP), la maison en terre imprimée en 3D, améliorant les possibilités de conception de l’impression 3D sur site vers la réalisation de systèmes architecturaux polyvalents, capable de favoriser le développement de nouveaux scénarios de construction.

WASP et IAAC se sont concentrés sur une collaboration qui aboutit à proposer une solution architecturale pour des logements durables abordables et partiellement construits par les personnes. Grâce à des réseaux internationaux avec des universités de conception architecturale, WASP donne la possibilité d’utiliser les laboratoires et les technologies de l’entreprise, en participant aux lignes de recherche actuelles en architecture.

À l’IAAC, un institut qui explore l’avenir de l’architecture et de la construction, les étudiants et les chercheurs développent des projets qui visent à proposer des solutions urbaines, architecturales et de construction issues de l’utilisation des nouvelles technologies et, à leur tour, intègrent la conception et l’analyse par ordinateur pour fournir des solutions innovantes, pour un habitat et une ville plus durables.

La technologie d’impression 3D est progressivement considérée comme une stratégie de construction viable en raison de l’avancement des méthodes de conception affinées par les programmes éducatifs. Dans cette ligne, le programme Open Thesis Fabrication de l’IAAC forme des chercheurs et des praticiens à la conception informatique, à l’ingénierie des matériaux et à la fabrication robotique afin de favoriser de nouvelles opportunités de conception sur l’architecture bioclimatique.

À propos du prototype

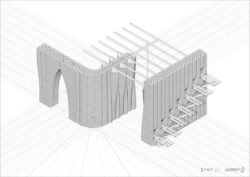

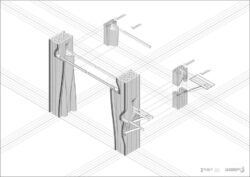

Le prototype 1:1 représente une portion de mur de 40 cm d’épaisseur, avec des éléments en bois emboîtés, servant de support aux escaliers et aux structures de plancher, conçus avec précision pour être ancrés à la pièce imprimée. Ces travaux peuvent être considérés comme un premier pas significatif vers la réalisation d’ouvrages porteurs en terre. En effet, le mur a été réalisé en utilisant un mélange d’argile et de fibres de riz, fourni par RiceHouse à cet effet spécifique.

Le processus d’impression a duré 40 heures, avec une quantité totale de matière de 2 mètres cubes, en modélisant en interne de multiples surfaces capables de conférer à la fois solidité et expressivité esthétique. À la lumière des résultats obtenus avec Gaia et ce projet, Crane WASP devient un outil de plus en plus utile pour transférer la logique de conception dans de vrais modèles de construction, permettant facilement l’expérimentation de systèmes architecturaux innovants et favorisant les progrès de l’impression 3D dans l’industrie de la construction.

WASP, l’entreprise italienne leader dans la fabrication d’imprimantes 3D, consciente du rôle substantiel de la fabrication additive, développera de nouvelles machines, toujours plus proches des utilisateurs ainsi que des besoins d’innovation pour toutes les tailles d’application, encourageant le passage au numérique également dans le bâtiment industrie.

À propos de la collaboration

Avec cette collaboration, WASP et IAAC soutiennent un programme stratégique de projets partagés, de recherche et d’activités en cours visant à établir des solutions d’impression 3D sur site pour des logements abordables et durables, avec la mission ultime de consolider un réseau de partenaires dans tous les secteurs, de la conception architecturale à la recherche universitaire, des associations humanitaires aux organisations internationales comme l’ont déjà fait IAAC et UN Habitat.

Plus d’infos : 3dwasp.com

Crédits photos : IAAC et Wasp

(source)

Bonjour Pascal,

Est-il possible d’avoir plus d’information sur la composition de la matière utilisée pour passer dans l’imprimante 3D. On nous dit balles de riz + argile !

C’est tout?

L’argile mélangée à la balle de riz passe dans la machine sans adjonction de quelque autre produit genre agent mouillant, accélérateur de prise, liant chimique ou autre produit facilitateur de passage et de prise?

Bonjour Jean-Michel,

Le mieux est de prendre contact directement avec les interlocuteurs : 3dwasp.com

Je ne parle pas Italien mais j’ai lu la page en anglais sur leur site

L’ambition ici est clairement numérique avant d’être biosourcée.

« Currently the company intends to bring the level of process automation to a higher level.

The next step will be to approach the building world as a supplier of on-site 3D printing services ». (développer l’automatisation à un niveau supérieur pour devenir un frs sur site de services d’impression 3D)

; c’est ça la vraie ambition, le biosourcé n’est qu’un prétexte pour toper les tunes associés à la prégnance perçue de ces derniers.

La vision reste industrielle et numérique.

Le soucis, c’est qu’il n’y a pas d’humain là-dedans et que la composition de ce matériau à bâtir industriel comporte une partie de terre du site, de la paille et balle de riz et 10 de la chaux hydraulique.à hauteur de 10%

Je serais surpris que cela suffise à passer en machine sans adjonction d’agent mouillant, plastifiant et accélérateur de prise….!

Cette approche numérisée, automatisée de l’acte de construire est juste incohérente avec le monde d’aujourd’hui et le cycle Cradle to Cradle (C2C) absolument pas respecté.

Que fait-on de ce matériau à la démol?

Je pense Pascal qu’il ne faut pas hésiter à dire leurs vérités à ces gens là qui vont nous pomper tout le pognon (financements) qui devrait arriver à nos réseaux d’acteurs pour promouvoir plutôt une massification artisanale et low-tech avec la réappropriation des savoir-faire humains qui vont avec.

Bien cordialement,

Jean-Michel

Jean-Michel,

Sur l’aspect biosourcé du projet, je ne serai pas aussi affirmatif que vous, sachant que ça fait quelques années qu’on suit leur parcours. On voit bien par les différents tests effectués que leur véritable volonté est de s’émanciper des matériaux conventionnels, comme le ciment.

Sur l’aspect social, ce n’est pas la première fois qu’on me fait cette remarque. Je continue de penser que les techniques de la construction terre ne se développeront jamais à grande échelle pour des problèmes de coût et de pénibilité du travail. S’il reste encore des maçons (français) aujourd’hui en France, c’est parce que les machines (grues, monte-charge, …) facilitent le travail. Donc, l’aspect social est un faux problème, surtout vu le potentiel de chantiers à remplacer (brique, parpaing, …) pour passer à des usages plus vertueux.

Il faut voir cela plus comme un progrès et une opportunité de réduire drastiquement nos émissions de GES.

Il restera toujours assez de travail pour les artisans, notamment dans la rénovation, le plus gros marché à venir !