Le polyuréthane est un isolant hors du commun et, à ce titre, il est remarquable et … remarqué, il est donc, de ce fait, beaucoup observé.

Cette mousse isolante, exactement un Polymère d’Uréthane dont la compression et la combinaison des deux mots adonné naissance à l’appellation polyuréthane, connue aussi sous les appellations raccourcies de PU ou de PUR, est dotée de lambdas de très haut niveau.

Nous n’allons pas nous intéresser ici à ses capacités isolantes ; il est très bon dans ce domaine et il ne nous viendrait pas à l’idée de le contester.

Ce qui nous intéresse dans cet article c’est le reste, tout le reste, de sa composition à ses ses origines, en passant par ses qualités, ses limites, sa recyclabilité…

L’objectif est de, après analyse, nous faire une idée de son classement selon nos critères : est-il réellement aussi parfait que certains de ses aficionados le disent ou, simplement, soutenu par des affirmations qui relèvent du greenwashing ?

Nous abordons ce sujet en relayant les dires d’acteurs du secteur

Deux fabricants

Nous allons nous appuyer sur deux entreprises pour développer cet article, l’une est française, Soprema, et produit, entre autres, du polyuréthane depuis de nombreuses années. Elle vient d’annoncer l’ouverture d’une usine de production de polyol (principale matière première permettant de produire cet isolant). L’autre est une entreprise espagnole, Synthesia Technology, laquelle communique beaucoup sur les qualités de ses produits.

Nous allons aussi nous appuyer sur les dires du syndicat français des fabricants.

Le syndicat des producteurs de polyuréthane

Le Syndicat des Producteur de Polyuréthane, le SNPU, a été créé il y a plusieurs années grâce à l’adhésion de divers fabricants.

Le site de ce syndicat propose divers renseignements que nous considérons dignes de confiance car collectivement agréés par un panel de grands fabricants.

A noter que le président de ce syndicat, M Hervé Fellmann, est aussi Directeur général au sein du groupe Soprema.

Il annonce clairement les objectifs de ce syndicat dans sa présentation :

Extrait : “Il a pour mission de soutenir le marché dynamique de l’isolation thermique et plus particulièrement celui du panneau d’isolation rigide en polyuréthane. Il met en avant les atouts et les bénéfices du polyuréthane rigide comme isolant thermique dans les bâtiments.”

Qu’est-ce que le polyuréthane ?

Le polyuréthane est un polymère d’uréthane (molécule organique) qui, selon sa présentation, peut servir à de nombreux usages, allant de mousses isolantes souples à des panneaux rigides, selon la densité qu’on leur donne.

On en fait aussi de la colle, des films techniques de revêtement (pour les ailes d’avion entre autres) ou du tissu (le Lycra® par exemple). Il est très prisé pour la fabrication de peintures et vernis.

Il n’y a donc pas un mais des polyuréthanes !

Ils sont largement utilisés dans des industries aussi diverses que la fabrication d’isolant thermique, d’isolant acoustique, de colles, de peintures et vernis de panneaux ou habillages pour l’automobile, de panneaux de mousse à forme et densité spécifiques toujours pour l’automobile mais aussi pour les coussins d’ameublement, de sièges, dans l’habillement… Bref, on les rencontre à peu près partout.

Nous allons, dans cet article, nous limiter à ses versions “mousse rigide” utilisée en tant qu’isolant thermique et phonique dans le bâtiment.

Son histoire

Il a été découvert par Otto Bayer en 1937. Cet ingénieur allemand a fait ses recherches au sein de la multinationale allemande du même nom.

Il semblerait qu’à partir des années 1950, il ait été développé à grande échelle aux Etats-Unis d’Amérique avant de connaître, petit à petit, l’expansion qu’on lui connaît aujourd’hui.

L’Europe, à elle seule, engloutit 2,3 millions de tonnes de matière première pour le produire.

Une crise mondiale d’une des ressources nécessaires à sa production en a ralenti la progression en 2017 mais il semble que ce soit un mauvais souvenir pour ses producteurs et que la disponibilité de méthyl-di-isocyanate (MDI) soit redevenue en adéquation des besoins.

Ses composants

Il faut au moins trois composants pour fabriquer du polyuréthane, auxquels sont ajoutés des adjuvants divers selon les caractéristiques finales souhaitées.

Polyisocyanate liquide

Ce composant est celui qui a fait défaut en 2017. Il s’agit de diphénylméthane diisocyanate (MDI). Il a posé des problèmes par le passé : “la tragédie de Bhopal”.

Pour éviter ce risque, il n’est plus stocké sous sa forme pure mais mélangé à du polyol pour former un prépolymère.

Polyol liquide

Les polyols sont divers, parmi eux, citons : l’éthylène glycol, le diéthylène glycol, le triéthylène glycol, le propylène glycol … Ce sont tous des Ether glycol (pdf).

Catalyseur

Extrait du site Société Chimique de France :

“La réaction de polymérisation est catalysée par des amines tertiaires (diméthyl cyclohexylamine, diaza-1,4-bicyclo[2.2.2]octane ou DABCO) et des composés organométalliques, tels que le dilaurate de dibutylétain ou l’octanoate de bismuth. Les carboxylates de mercure étaient d’excellents catalyseurs pour la formation de fibres : depuis les années 90, ils sont remplacés par les carboxylates de bismuth et de zinc qui ont tout de même quelques désavantages.“ (NDR : il ne nous est pas dit ce que sont ces désavantages, cependant il semble que les sels et les vapeurs en soient toxiques…)

Ce qu’il peut apporter et … ce qu’il ne peut pas

Ses qualités

Elles sont très bien développées sur le site du SNPU. Nous les rappelons succinctement ci-après.

Le polyuréthane est un super isolant sur le plan de la conductivité thermique, probablement un des meilleurs lambda des matériaux actuellement disponibles sur le marché.

Il va, selon les qualités, de 0,028 à 0,022 (plus il est faible, plus la performance est grande).

Pour un niveau d’isolation requis, cette qualité permet de diminuer l’épaisseur par rapport à d’autres isolants dotés d’un moins bon lambda.

Il est très léger et facile à travailler.

Sa durée de vie est très longue sans qu’il perde ses capacités isolantes.

Sa nature d’organisation moléculaire et les liaisons qui lient ses particules les unes au autres sont telles que ce matériau est très rigide et dispose d’une très bonne résistance à la compression.

Sa perspirance est très limitée et peut, dans certains cas, présenter un avantage.

Ses limites

Doté d’une chaleur spécifique peu élevée et de peu de masse, même avec un lambda exceptionnel, son déphasage demeure très moyen (ceci est accentué par le fait que grâce à son bon lambda, il est mis en œuvre en faible épaisseur). Tout ceci en fait un matériau protégeant assez médiocrement de la chaleur pénétrante l’été.

Bien que disposant d’une diffusivité très correcte, pour les mêmes raisons que ses capacités en déphasage (à savoir sa chaleur spécifique, son lambda et sa densité), du fait qu’il n’est pas en contact direct avec l’air ambiant, il n’apporte que peu de confort au plan de la montée en température d’un éventuel parement intérieur qui serait directement collé contre l’isolant. Cette fois c’est le confort d’hiver qui en pâtit.

Le confort est en partie lié à la teneur en eau de l’air ambiant, une partie de ce que l’air pourrait contenir en excès devrait pouvoir être évacuée par perspirance or, cet isolant est doté d’un Sd assez élevé (Sd = Spraying diffusion), ce qui le rend presque imperméable à ce type de migration. Cette fois, c’est tout autant l’été que l’hiver qu’il est peu efficace à ce titre.

Comportement au feu et à la chaleur

Synthesia Technology nous annonce que ce matériau ne présente aucun risque face à un incendie, voire qu’il améliorerait la situation.

Extrait de leur page dédiée à ce thème : “Différemment à ce qu’indique la classification des Euroclasses, la fibre minérale n’a pas empêché la propagation du feu, tandis que le système en polyuréthane a pu rester en dessous de la limite requise en empêchant sa propagation et en contribuant à son extinction.”.

Comment se fait-il qu’un matériau naturellement combustible ne brûle pas ?

S’il ne brûle pas, est-il pour autant protecteur ?

En cas d’incendie

Pour qu’un matériau combustible ne brûle pas, il faut l’ignifuger avec un adjuvant.

Présenter le polyuréthane en tant que matériau non combustible et carrément susceptible d’empêcher la propagation du feu tel que le fait Synthesia Technology est donc abusif.

Il aurait été plus honnête de nous dire : “les produits Synthesia à base de polyuréthane ne brûlent pas car ils sont ignifugés et, de ce fait, sont conformes aux normes européennes”.

A la suite de quoi, consommateurs avertis, nous nous serions posé la question de ce qu’impliquent les ignifugeants.

Dans le passé, certains ont été utilisés et ne sont plus autorisés depuis de nombreuses années. Il s’agit de dérivés du brome. Bien qu’interdits à ce jour ils sont encore présents dans de nombreux produits mis en œuvre jusque vers 2009 (ils en interdisent le recyclage).

Quel(s) ignifugeant(s) est(sont) désormais utilisé(s) ? Nous ne le savons pas, les fabricants sont toujours discrets sur ces points. La consultation des fiches FDES (quand elles existent et quand il est possible de les trouver !), constituées principalement de listes longues comme des jours sans pain, ne permet pas au commun des mortels d’analyser le produit qu’il envisage d’acheter et d’installer chez lui, ce qui est pour le moins dommage !

Pourtant Synthesia aurait eu largement la place pour nous indiquer par quel moyen leurs produits sont rendus ininflammables :

https://blog.synthesia.com/fr/reaction-feu-toitures-isolation-polyurethane

https://blog.synthesia.com/fr/la-reaction-du-polyurethane-face-au-feu-faux-mythes

Extrait tiré de la page du blog selon le dernier lien ci-avant :

“Le polyuréthane est un matériau d’origine biologique et donc carburant. S’il est directement touché par un incendie, les fumées produites lors de la combustion sont similaires à d’autres produits biologiques utilisés tous les jours, comme le bois, le liège ou le coton.”

Prenons un peu de temps sur ce passage car cette affirmation est très intéressante (les fumées issues par la combustion de polyuréthane sont identiques à celles issues de la combustion d’autres produits biologiques : le bois, le liège, le coton.)

C’est curieux mais l’INRS (Institut National de Recherche et sécurité) ne nous dit pas les mêmes choses (document final : pdf). C’est d’ailleurs absolument normal puisqu’en plus de matières organiques, le polyuréthane contient aussi d’autres produits tel que le diphénylméthane diisocyanate déjà cité ci-avant et ayant été cause de la tragédie de Bhopal.

Que certaines émanations soient identiques à celles de la combustion de matériaux naturels est probablement vrai, cependant l’INRS nous indique les émanations suivantes :

Jusqu’à 250° :

- isocyanates (monomères, prépolymères)

- amines,

- cétones,

- aldéhydes,

- hydrocarbures légers

Si combustion ou pyrolyse (rappelons que la pyrolyse commence lors d’une exposition à la même chaleur qu’au cœur d’un incendie) :

- monoxyde de carbone,

- dioxyde de carbone,

- oxydes d’azote,

- ammoniac,

- nitrites,

- diisocyanates,

- chlorure d’hydrogène, bromure d’hydrogène ou produits phosphorés , si présence de produits ignifugés halogénés ou phosphorés

Alors on nous rassure ; autre extrait :

“En outre, pour éviter que, en cas d’incendie, le feu abîme les structures du bâtiment, les systèmes en polyuréthane sont protégés par d’autres matériaux plus résistants au feu, comme le béton, la brique, le plâtre, le mortier, etc. Si le feu atteint des proportions telles que cette protection cède, les systèmes en polyuréthane, car il s’agit d’un matériau d’origine organique, brûlent, mais avec une particularité: le polyuréthane ni fond ni goutte, comparé à d’autres matières plastiques (par exemple, le polystyrène), mais la surface qui entre en contact avec la flamme est carbonisée et protège le noyau, en maintenant ainsi un degré de stabilité de la structure au cours du temps.”

C’est moins dangereux que le polystyrène ! Dont acte, mais cela en fait-il un matériau non dangereux ? A noter que la gangue de carbone décrite correspond tout à fait à une transformation par pyrolyse , ce qui, vu le descriptif de l’INRS, ne nous rassure pas !

Quant à protéger le noyau de la construction, vu les températures atteintes au cœur d’un incendie, la durée générale de cette exposition à la chaleur, la température atteinte au cœur du complexe isolant même … nul doute que c’est plus une affirmation qu’une certitude !

En cas d’exposition à la chaleur

Il ressort de l’analyse des extraits de la publication de l’INRS que, non seulement un traitement ignifuge n’empêche nullement les émissions de vapeurs toxiques en cas d’exposition à la chaleur, mais en ajoute quelques unes, au moins aussi dangereuses …

De plus, en l’absence de fumée, les occupants se protègent moins car rien ne les avertit de la présence de gaz toxiques !

Comportement face à l’eau

Une des causes majeures de pathologies du bâtiment est la présence d’eau dans le bâti.

Cette eau peut provenir de remontées capillaires dans le cas de bâtis anciens non pourvus de rupteur de remontées capillaires, ou du transfert de vapeur d’eau par perspirance dans l’épaisseur des parois extérieures.

Le polyuréthane ne se dégrade pas au contact de l’eau liquide ou sous forme de vapeur.

Eau liquide

Le polyuréthane est étanche aux flux d’eau liquide, ce qui peut être un avantage ou un inconvénient.

Avantage de l’étanchéité à l’eau

Grâce à cette qualité, le polyuréthane peut être mis en œuvre en milieu humide, sans risque pour lui-même. Par exemple pour l’isolation de caves, pieds de murs… mais seulement dans les constructions récentes à base de béton au ciment Portland, du fait des capacités d’étanchéité à l’eau liquide de ces bétons.

Inconvénient de l’étanchéité à l’eau

Dans le cadre de bâti ancien exposé aux remontées capillaires ou en présence importante d’apport d’eau, par exemple par ruissellement extérieur, une application de polyuréthane en panneau risque de piéger cette eau entre l’isolant lui-même et la paroi.? Ceci est néfaste à la vie de l’ouvrage et à sa pérennité.

Vapeur d’eau

Le polyuréthane n’est pas complètement fermé aux flux de vapeur mais, le moins qu’on puisse dire, est qu’il est loin d’y être favorable. Selon le livre “Isolation écologique” de JP Oliva et S. Courget aux Editions Terre vivante et selon sa nature, sa valeur Sd va de 30 à 200 mètres.

De ce fait, il est particulièrement inadapté à la mise en œuvre contre des parois anciennes exposées à des remontées capillaires.

Il est aussi important de noter que sa mise en œuvre contre l’extérieur de murs extérieurs entraîne, de facto, la nécessité d’une quasi étanchéité à la migration de la vapeur d’eau depuis la face intérieure de cette même paroi. Ceci afin de respecter une progressivité de perméance à la vapeur d’eau en ne laissant entrer dans une paroi que 1/5ème de ce qu’elle pourra laisser sortir à l’extérieur.

Comportement face aux UV

Le polyuréthane est particulièrement sensible à la dégradation lors d’une exposition aux UV, ce que nous souligne parfaitement Synthesia dans un de ses documents.

Extrait de cette page :

“Cette mousse de polyuréthane projetée est altérée seulement par une large exposition à la radiation ultraviolette, par l’incidence directe de la lumière solaire.

Dans ce cas, la superficie de la mousse acquiert un aspect poussiéreux et il se produit une diminution d’épaisseur à raison de 1 mm par an, en fonction des effets de la pluie et du vent. Pour cause de la couche de haute densité du polyuréthane, le premier an la diminution d’épaisseur est de moindre quantité dû à la présence de la pellicule extérieur de la mousse”.

… Quid des impacts sanitaires et environnementales de cette poussière ?

Comportement au plan sanitaire

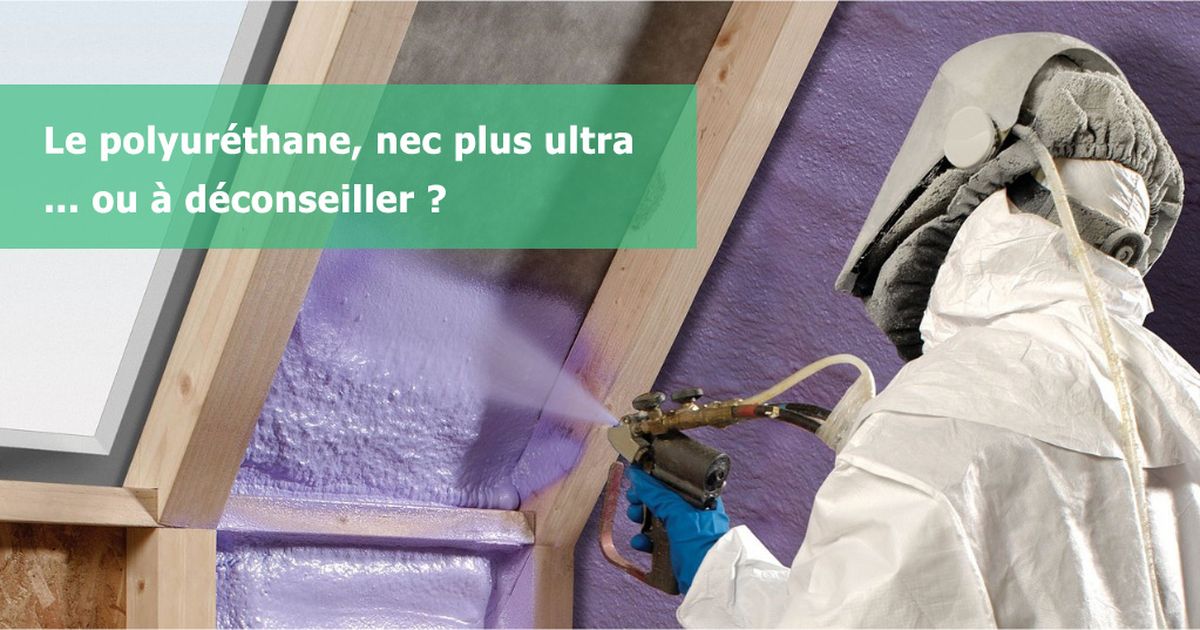

Le polyuréthane est dangereux au plan de ses émanations particulièrement lors de sa fabrication et pendant les quelques premiers jours de son existence.

C’est pourquoi sa “version projection in situ” est à réserver à des applicateurs formés, équipés et aguerris à son travail.

En dehors de son emploi “en vrac” tel que décrit ci-avant et hors toute exposition à la chaleur ce produit n’est pas, directement, plus à risques que bien d’autres.

Par contre, du fait de son manque de perspirance, il peut favoriser le développement de moisissures qui, elles, présentent de forts risques d’allergies.

Comportement en tant qu’isolant phonique

Affirmer que le polyuréthane est un bon correcteur iso-acoustique relève d’un exercice pour le moins très osé (pdf), disons le tout de go : c’est faux !

C’est en effet un des isolants les moins correcteurs en terme d’acoustique.

Extrait du site dont le lien est donné ci-avant, une publication de l’ADEME (Agence de l’Environnement et de la Maîtrise de l’Energie) :

“Concilier isolation thermique et acoustique

Les isolants thermiques rigides (polystyrène expansé, polystyrène extrudé, polyurèthane rigide…) sont inefficaces, sinon nuisibles sur le plan acoustique, car ils augmentent les transmissions latérales. En revanche, le polystyrène expansé élastifié est un isolant à la fois thermique et acoustique. “

Tout est dit dans cet extrait !

Ecologie, recyclage, dérèglement climatique

Que ne nous dit-on pas sur le site du SNPU concernant le recyclage du polyuréthane ! (tous les extraits ci-après sont issus de cette page).

Petit florilège

Résumés des passages de la page dédiée :

1. La prévention

Extrait : “Motivés par des prix élevés de matières premières, les fabricants d’isolation polyuréthane travaillent activement sur des mesures pour réduire les niveaux de pertes à la production.

Aborder les déchets de la construction lors de l’installation est plus complexe.”

Belle langue de bois ! On fait notre maximum ! On l’espère bien, sauf qu’on imagine que le maximum est peu élevé, pas par manque de volonté, mais par impossibilité probable de, simplement, faire (limites économiques, logistiques, techniques …) !

Autre extrait : “Une tendance vers des éléments préfabriqués en usine de composite est une autre façon de réduire les déchets polyuréthane de construction et d’installation.”

Certes les chutes sont plus faciles à maîtriser car produites en usine, donc en un lieu où la collecte est facile et le tri inutile… mais ceci implique plus de logistique de transport… Le bénéfice environnemental est-il bien réel ?

2. Le réemploi

Extrait : “L’isolation polyuréthane est un produit extrêmement durable …

… ce qui veut dire que les panneaux peuvent être facilement récupérés et séparés des autres matériaux de construction. “

Et là, on nous propose de réutiliser d’éventuels panneaux déposés pour les mettre en œuvre à l’identique ailleurs. Belle idée, mais dans la maison individuelle il y a peu de chance que les panneaux retrouvent une place identique, aux mêmes formes et dimensions … Il y a fort à parier que ceci engendrera de grandes quantités de chutes nouvelles, sans parler de la logistique et de la dégradation éventuelle liée aux modes de fixation lors du premier emploi !

Le SNPU nous annonce lui-même le peu de performance du réemploi. Autre extrait : “On estime qu’entre 5 à 10 % de déchets polyuréthane sont réutilisés tant en récupération de déchet de construction que de démolition.” Là encore, tout est dit !

3. Les options de recyclage pour le polyuréthane

Extrait : “Les déchets polyuréthane de production ou de la construction peuvent être broyés et retransformés en panneaux et profilés de haute densité pour remplacer des panneaux de particules bois dans la construction. La matière recyclée ainsi est imputrescible …”

Comme tant d’autres matières plastiques, on en fait un matériau lui-même dégradé dans sa nature et sa destination, ultime emploi avant les phases 5 ou 6 à suivre…

4. Recyclage chimique

Extrait : “L’appellation recyclage chimique s’applique lorsque la conversion chimique des polyuréthanes permet de produire à nouveau des polyols de seconde vie. Trois technologies ont été développées : l’hydrolyse, l’aminolyse et la glycolyse.

Aujourd’hui, un petit nombre d’usines de glycolyse fonctionnent en Europe. Elles traitent les déchets polyuréthane non contaminés, qui sont principalement des déchets de production. Selon les connaissances actuelles, jusque 30 % de polyols utilisés dans une mousse rigide peuvent provenir de la glycolyse sans en affecter la qualité du produit. Aucune ACV n’est disponible afin de quantifier les avantages et les pénalités de ces technologies.

Les principales difficultés pour une plus large utilisation du recyclage chimique comprennent l’élimination des parements, la logistique et le coût du processus de recyclage et des matières premières nécessaires ainsi que la qualité des polyols obtenus. Toutefois, des publications récentes font état que de nouvelles unités de recyclage chimique sont programmées dans un avenir proche.”

Soprema vient d’en ouvrir un, qui recycle des bouteilles plastiques, pas du polyuréthane…

Beau projet, sauf que, selon le SNPU lui-même, on ne peut dépasser 30 % de polyol issu de ce recyclage chimique du polyuréthane et aucune Analyse de Cycle de Vie (ACV) n’est disponible pour ces matériaux…

Combien d’énergie grise consommée pour cette “transformation” ?

Si seulement 30 % de ce matériau sont utilisables pour produire à nouveau du polyuréthane isolant, nous sommes donc condamnés, avec ce réemploi, à un développement exponentiel de ce produit … pourtant si difficile à recycler !

Certains appelleraient ça “une fuite en avant”. Jusqu’où ?

5. Valorisation Energétique

Extrait : “Si les déchets d’isolation polyuréthane ne peuvent pas être réutilisés, recyclés ou transformés en d’autres produits, l’option idéale reste la valorisation énergétique. Le polyuréthane contient une quantité importante d’énergie, ce qui en fait une matière première très efficace pour les incinérateurs municipaux qui produisent de l’électricité et, de plus en plus, de la chaleur pour une utilisation dans les bâtiments et procédés industriels.”

Nous y voilà !

Au cas où on ne pourrait pas faire mieux (le SNPU nous a lui-même expliqué que le plus souvent, comme décrit ci-avant, on ne le peut pas), on valorise en tant que combustible… fossile (n’oublions pas son origine !).

Ce faisant, comme lors de la combustion de toute énergie fossile, on relâche dans l’atmosphère du carbone piégé il y a entre 300 et 350 millions d’années, au Carbonifère. Belle contribution au dérèglement climatique !

On valorise ! Le mot magique ! Non, ce n’est pas magique, c’est se donner bonne conscience d’avoir produit un déchet qu’on ne sait pas réutiliser de façon vertueuse ! Alors on fait le moins mal possible, mais de là à nous faire croire que ce serait bien, c’est une couleuvre un peu dure à avaler !

6. Mise en décharge

Dernier extrait : “Les déchets polyuréthane sont classés comme des déchets non dangereux. Cependant, les déchets d’isolation polyuréthane «fin de vie» sont trop précieux pour être perdus et enfouis sous terre. La profession polyuréthane encourage les gouvernements nationaux à faciliter le tri des déchets de démolition en séparant les matières minérales des matières organiques afin de fournir une ressource suffisante en déchets riches en énergie pour traiter les déchets organiques non recyclables. Il s’agit d’une condition préalable pour détourner les polyuréthanes et les autres déchets organiques des sites d’enfouissement.

Par ailleurs, l’industrie est consciente de sa responsabilité, des essais sont en cours au niveau européen pour mettre en place des systèmes de collecte pour les déchets polyuréthane de construction afin de les détourner des sites d’enfouissement et de les orienter vers les autres options de fin de vie.”

Ouf, nous voilà rassurés, les industriels, non contents de nous proposer un produit dont ils ne savent que faire en fin de vie encouragent des gouvernements nationaux à faciliter le tri… et patati, et patata… Mais au fait, qui va payer ce tri ? *

Ceux qui auront empoché les bénéfices au début du cycle ? Tiens, ils ont oublié cette proposition !

Mesdames et Messieurs les industriels du secteur, puisque vous nous dites être conscients de vos responsabilités assumez-les jusqu’au bout, y compris financièrement !

* Pour rappel : les versions “projeté” sont impossibles à dissocier de leurs supports ; c’est même un argument revendiqué.

* En cas de présence préalable d’un film de polyéthylène sur les supports à isoler, Synthesia nous conseille de le détruire par la flamme … sans jamais mettre en garde et expliquer qu’il faut se protéger des émanations (pdf) de ce dernier. Beau souci des applicateurs !

Points peu abordés ici (ou pas du tout) mais importants

Le transport

Hormis pour les versions “mousse projetée in situ”, le transport de ces matériaux est assez important car, contrairement à certains autres isolants, il s’effectue à raison de 1 volume mis en œuvre = 1 volume transporté (même souvent un peu plus car il y a nécessité d’ajustage et de découpe, donc génération de chutes).

Par ailleurs, très souvent, les fiches FDES font état, pour le recyclage, d’un transport de quelques dizaines de km entre le lieu de démontage ou de collecte des déchets et le lieu de dépose, à savoir ce qu’on appelle souvent “la déchetterie”. Ceci présuppose que la déchetterie sera le lieu de conservation ou, comme on aimerait nous le faire croire, de recyclage.

Or ce n’est absolument pas le cas, très loin s’en faut ! Il faudrait beaucoup plus probablement raisonner en centaines de km, et non pas de 1 volume transporté pour 1 volume déposé, plus probablement de l’ordre de 2 volumes transportés (compris les vides entre les éléments collectés) pour un volume à détruire, enfouir ou recycler.

Origine

Pour des raisons de simplicité, de disponibilité et de coût moindre, les polyuréthanes sont fabriqués à partir de ressources fossiles. Le pétrole dont on le tire est, comme le gaz naturel ou le charbon, un concentré de carbone fixé au carbonifère, il y a entre -300 et -360 millions d’années (approximativement).

Le climat actuel s’est mis en place, entre autres, en fonction de l’évolution des équilibres gazeux de l’atmosphère. Y relâcher en quelques siècles du GES (CO2) stocké en 60 millions d’années constitue forcément un déséquilibre sur une durée infiniment trop courte. Cette durée courte ne permet pas aux espèces végétales et animales de s’adapter (y compris Homo-sapiens) aux nouvelles conditions, au risque d’en provoquer la disparition …

Fabrication

Lors de la fabrication du polyuréthane, des “agents de gonflement” sont utilisés. Il fut une époque où les CFC, interdits depuis plusieurs années, ont été utilisés, ils ont été remplacés par les HFC. Tous deux sont des GES, le 2ème moins impactant que le 1er mais GES tout de même.

On tend à les remplacer par des HFO, dont on nous dit qu’ils sont beaucoup moins impactants car à peine plus que le CO2 (l’étalon dans ce domaine d’évaluation) … Fort bien, le CO2 ne serait donc pas un GES ? Une nouvelle intéressante … malheureusement bien évidemment fausse !

Une fois de plus on nous fait croire que moins mal = bien … Non ! Moins mal, c’est moins mal mais ça demeure mal !

Conclusion

Est-il nécessaire de rappeler que, selon divers experts, nous devrions laisser dans le sous-sol 80 % des réserves d’énergie fossile connues et que le polyuréthane est… un dérivé du pétrole ?

Sa durée de vie, longue, et sa dégradation par les UV en font un parfait contributeur à la pollution mondiale par les plastiques.

Nous pourrions en dire encore, et encore, mais face au dérèglement climatique en cours, même si certains, en 2019, le nient encore, même si d’autres nous disent qu’il vaudrait mieux se soucier de la démographie humaine, les bras nous tombent un peu devant ce qui, à nos yeux, relève non seulement pour beaucoup de Greenwashing mais, de plus, d’un déni de responsabilité devant les générations futures…

Alors point final !

Que chacun se fasse son idée de l’emploi de tels produits et de sa responsabilité en tant que fabricant, commerçant, prescripteur, applicateur ou utilisateur car, comme le disait Coluche (vidéo) “… Quand on pense qu’il suffirait que les gens arrêtent de l’acheter pour que ça ne se vende plus !”

Source des illustrations : rjustynkalp, Michal Jarmoluk,kalhh, PublicDomainPictures, cocoparisienne, prvideotv de Pixabay

Je reprends le propos « -Sa durée de vie est très longue sans qu’il perde ses capacités isolantes ».

Rien n’est moins sûr ! Moi, je dis « MENSONGE ».

La mousse PUR est victime du phénomène de DIFFUSION LENTE (Thermal drift).

Il y a quelques années (les valeurs sont probablement moins graves aujourd’hui), des articles parus dans la « Revue Générale du Froid » expliquait que ladite mousse perdait 25% de son lambda pendant les 30 premiers mois à cause de cette perte de gaz.

Qu’en est-il aujourd’hui ?

Par ailleurs, le CSTC (version belge du CSTB), détaillait que l’accumulation de condensats dans un tel matériau (comme cela arrive en toiture-terrasse) impactait le lambda à hauteur de 65%.

Ces deux valeurs s’aditionnent… et laisse penser que l’on peut perdre au pire des cas 85% du lambda annoncé.

Qu’en est-il aujourd’hui ?

Pourquoi aucune communication sur le R réel qu’est en droit d’espérer un maître d’ouvrage ?

Est-il normal de payer un R de 5 pour au final n’avoir que 15% de la performance installée ?

Qu’en est-il des scenarii de consommation énergétique ?

Est-ce la cause des (très) fortes exigences thermiques exprimées dans la réglementation thermique ?

(On comprendrait alors pourquoi il est parfois demandé un R10 sur une toiture… car R10-85% (au pire), ça ne laisse pas grand chose…)

POURQUOI le R des isolants n’est-il pas couvert par une GARANTIE DE PERFORMANCE ?

Pourquoi un R5 -par exemple- (avec garantie) ne pourrait-il pas être considéré équivalent à un R10 sans garantie ?

Toute cette omerta sur le lambda est-elle uniquement destinée à toujours plus de production ?

Bonjour Monsieur Leprêtre,

Etre à la fois juge et parti n’est pas forcément preuve d’impartialité et n’apporte pas, non plus, une position d’autorité pour juger des concurrents.

En effet, vous êtes acteur chez Foamglass, soit du verre cellulaire, un des tous premiers concurrents ou substituts possible au polyuréthane.

Donc, que vous mettiez en cause des affirmations de la part de fabricants d’autres matériaux, si cela relève pour certains, dont vous manifestement, de comportements courants, n’est pas forcément très sport, surtout quand les affirmations ne peuvent être prouvées et/ou s’appuient sur des documents anciens et/ou sur une libre interprétation des documents en question. (il serait bien que vos affirmations soient contrôlables quant baux supports et documents avancés à l’appui et que donc, comme nous le faisons, vous donniez accès à vos sources via les liens ad hocs …

Venons en à ce que vous dénoncez quant à l’action de l’eau sur le lambda d’un isolant.

Nous sommes d’accords, la présence d’eau (les condensats tel que vous l’écrivez, car ce sont probablement des condensats d’eau que le CSTC incrimine) dans un isolant en réduit considérablement les capacités thermiques. Ceci, pour qui à des connaissances mêmes minimalistes de ce qu’est un isolant et de la façon il fonctionne, tombe sous le sens.

Sous l’effet de la condensation d’eau dans un isolant (au cœur donc du matériau), ce liquide étant doté d’une grande chaleur spécifique, dans un 1er temps, cette eau va se charger de calories et donc en limiter le transfert (diffusivité : nous avons traité de cette capacité dans un article dédié ici même). Par contre, dès lors que le liquide aura atteint ses limites de capacité de stockage de calories, les calories migreront très vite et … le lambda sera dégradé … dont acte !

Elles pourront alors être libérées sur la face où on aurait ne jamais les voir arriver, soit par conduction, soit par défaut d’effusivité et donc montée en température du matériau incriminé, ce qui génèrera alors une montée en température de l’air au plus proche et engendrera une évacuation ou une diffusion de ces calories par convection. Enfin, si comme abordé ci-avant, les calories sont stockées dans le matériau, jusqu’à sa surface et, en admettant que l’air au plus proche soit déjà chaud, donc qu’il ne puisse prendre en charge les calories de surface, celles-ci seront évacuées par rayonnement … Sommes-nous d’accords ?

Donc, effectivement, puisque nous ne doutons pas de votre accord avec notre descriptif des phénomènes, nous sommes d’accords. Ceci posé …

Pour autant, il faut, pour que la chose se produise, remplir plusieurs conditions.

Parmi celles-ci : que le matériau isolant soit ouvert aux flux d’air. C’est le cas des isolants fibreux par exemple (laines diverses, ouate de cellulose …).

Sauf à n’avoir rien compris, il ne vous aura pas échappé que le polyuréthane affiche un Sd extrêmement haut, donc proche de l’étanchéité, et donc de flux extrêmement ralentis, mais non interdits.

Si migration d’air il y a dans le polyuréthane, c’est donc en très, très faible quantité. Alors, que vous utilisiez cet argument à l’encontre des isolants fibreux, pourquoi pas (encore que certains ne misent pas sur l’étanchéité à l’air et donc à la vapeur d’eau, mais sur sa gestion, nous allons y venir), mais dans un commentaire sur un article consacré au polyuréthane ne nous semble pas opportun ni correct.

Certains pourraient même y voir comme un un parti pris destiné à insinuer un doute là où il n’y en a pas … une forme de greenwashing détourné, malicieux …

Vous dites que des articles parus dans la Revue générale du Froid mettent en cause la tenue de la performance du polyuréthane dans le temps, nous avons essayé de les trouver et … n’avons pas réussi. Pourtant cette revue semble conserver très précieusement ses archives puisqu’il est possible de remonter jusqu’à l’année 1920 . Peut-être que leur archivage est défaillant, peut-être faudrait-il que nous nous abonnions pour y avoir accès, nous ne l’avons pas fait. Vous serait-il possible de nous en fournir un exemplaire ou des extraits, soit sous forme de pdf, soit via un lien vers d’autre supports ou encore via une photo ou photocopie de l’article en question, afin que nous puissions en faire l’analyse nous-mêmes.

Faute de cette possibilité, nous devrons conclure que nous sommes en présence d’affirmations non étayées …

Vous dites d’ailleurs que, si cela a été le cas, c’est peut-être moins vrai désormais, sage précaution car, pour ce qui nous concerne, nous n’avons pas trouvé la moindre preuve qui confirmerait vos dires (n’étant jamais certains d’avoir bien cherché, nous restons ouverts …).

Vous souhaiteriez une garantie du R, ce qui équivaudrait à plusieurs garanties car le R découle de 2 facteurs : le lambda et l’épaisseur.

Il semble, puisque vous n’en faites pas état, que vous considérez que le polyuréthane sera stable en épaisseur. Nous sommes d’accords avec cette position.

Donc, venons en au lambda.

Il est garanti et certifié par l’ACERMI mais, et là vous avez raison, il y a un … non, des « mais ». Ce n’est d’ailleurs pas un secret d’état.

Le lambda annoncé est mesuré dans des conditions très précises de delta de température et d’hygrométrie maîtrisée. La bonne question est : est-ce bien qu’il en soit ainsi ?

Ce choix a été fait il y a fort longtemps afin de valider les performances des matériaux aux fins d’en survive la qualité au fil des productions.

Les conditions sont un delta de température de 20°, entre 0 et 20°, avec des conditions qui interdisent la possibilité de condensation dans l’isolant (résumé très sommaire, voir NF EN 12667 : 2001).

On pourrait presque dire que le lambda a été détourné de sa fonction de base : non pas seulement permettre un suivi qualitatif des matériaux mais déterminer des épaisseurs de mise en œuvre pour atteindre un résultat déterminé, exprimé par une valeur, le R.

A nouveau, ceci a été dévié pour comparer des matériaux, pourquoi pas, amis alors, quid des autres qualités : effusivité, diffusivité, perspirance, déphasage …

Revenons-en au lambda tel qu’il est utilisé.

Il est vrai que si ces conditions de delta de température sont correctes pour l’hiver, elles ne le sont pas pour l’été car le delta est plus souvent de l’ordre de 40° et se situe plutôt entre 30 et 70°, donc très loin des valeurs des normes. trouverait-on les mêmes valeurs ?

Par ailleurs, en ce qui concerne la teneur de l’isolant en eau, plusieurs stratégies sont possibles :

– utiliser des matériaux qui sont peu à pas ouverts au transfert de vapeur d’eau et/ou non capillaires, ce qui est le cas du verre cellulaire et … presque le cas du polyuréthane,

– mettre en œuvre une barrière totale (à Sd supérieur à 100 mètres) de chaque côté de l’isolant,

– prévoir une migration possible en maîtrisant les flux, c’est à dire en ne laissant entrer que 1/5ème de ce qu’on sera en capacité d’évacuer (dit autrement : un Sd au moins 5 fois supérieur à l’intérieur par rapport à celui qui prévaudra à l’extérieur).

A noter que si ceci fonctionne bien l’hiver, a contrario, l’été et selon les conditions climatiques, de densité des matelas d’air et de leur tenue en vapeur d’eau (humidité relative), cette progressivité peut être néfaste. C’est une des raisons pour lesquelles certains privilégient des pare-vapeurs à Sd hygrovariable et que les matériaux d’origine biosourcée, du fait de leurs qualités intrinsèque d’absorption de vapeur d’eau avant saturation, gèrent mieux ces risques que les laines d’origine minérale.

Pour revenir simplement à la garantie du R, vous voyez à quel point la chose est complexe car les variables sont vraiment très … variables !

Bonjour

On est tous d’accord (enfin pour ceux qui veulent faire l’effort de poser des produits plus « ecolo ») que le PIR n’est pas la panacée. Pour autant que dire du rapport qualité/prix ou plutôt coût/R. Car pour avoir un R de 8, ce qui est courant en toiture, il faut environ 20 à 22 cm en PIR alors qu’il faut au moins 40cm en isolant biosourcé ou laine de roche, mais en plus d’une sur hauteur, le cout est pour ainsi dire prohibitif. Annoncer un tel prix à des clients est souvent synonyme de non vente ou bien avoir un isolant PIR non ecolo, mais plus abordable. Tant que ces prix ne descendront pas, les isolants PIR ou PUR ont de beaux jours devant eux.

Bonjour Auvergnemobois,

Votre remarque est très juste mais, car pour nous il y a plusieurs « mais », l’accepter et se conformer à une approche exclusivement financière des travaux à réaliser nous semble ne pas relever du devoir de conseil du professionnel que vous semblez être.

En effet, il faut tout reprendre de la base au sommet quant à l’approche des travaux envisagés (il semble que votre réflexion fasse suite à la consultation de particuliers à un professionnel).

Le 1er point, que de nombreux sondages, de nombreuses études que nous avons largement relayés(es) ici révèlent est que ce que recherchent en 1er les occupants dans lors de projets de travaux d’amélioration énergétique est l’amélioration du confort, ceci bien avant les considérations économiques (même s’il ne faut pas les occulter, ce que nous abordons ci-avant).

Hors, contrairement à ce qui se dit, se colporte, voir s’impose administrativement et commercialement, le confort ne dépend pas exclusivement du niveau des fuites de calories, calculé selon le sacro saint lambda qui, en fonction d’une épaisseur, permet d’atteindre un R déterminé et … cible unique présentée au prospect.

Son confort sera plus déterminé par la teneur de l’air intérieur en vapeur d’eau, la stabilité de cet air, l’absence de courant d’air, le niveau de rayonnement des parements et, enfin la stabilité de la température.

Globalement, l’hiver, il est possible, moyennant la sollicitation de la chaudière un peu plus que nécessaire, il est possible de monter à une température supérieure aux 19° légaux, ce qui est d’ailleurs la pratique la plus courante.

En effet, tous les inconvénients générés par les défauts listés ci-dessus sont atténués, au niveau du ressenti, par une température supérieure. Qui n’a pas entendu dire que pour sentir bien face à des radiateurs électriques par convection il faut chauffer de 2 ou 3 degrés supplémentaires ? Ceci est malheureusement vrai et ces radiateurs ne génèrent pas d’émission d’infrarouges, provoquent des mouvements d’air, ne stabilisent pas la température … bref, génèrent de l’inconfort.

Avouons que c’est quand même un paradoxe que le choix de techniques et matériaux isolants soi-disant meilleurs car meilleur lambda imposent de chauffer plus car engendrant de l’inconfort pour :

– relative étanchéité aux flux de vapeur,

– défaut de chaleur spécifique et donc incapacité à stocker des calories,

– …

Et que dire de l’été ou :

– la combinaison d’une faible épaisseur car très bon lambda et épaisseur déterminée par un R arbitraire qui ne concerne que l’hiver,

– le choix de matériaux à faible capacité thermique massique,

– matériaux posés en faible densité amènent à des déphasages très nettement insuffisants,

ce quoi aboutit à des inconforts très importants compensés par … une climatisation !

Vu l’orientation des changements climatiques qui se présentent, il va bien falloir un jour prendre en compte ces données, lesquelles sont totalement défavorables à ce type d’isolants que sont les mousses PU, PUR, PIR et autres !

Elles sont défavorables au plan :

– confort, nous l’avons démontré à de multiples reprises dans nos colonnes (il suffit de faire une recherche avec ce mot clé : « confort » et ils monteront)

– à l’environnement des occupants (risques de condensation entre autres, avec leur cortège de désagréments : auréoles, moisissures, mauvaises odeurs, maladie des voie aériennes, dégradation des bâtisses,

– aux finances des occupants car le cumul d’une climatisation avec des travaux d’isolation soi-disant moins chers finit par coûter … plus cher !

– à l’environnement en général en faisant appel à des matériaux issus de la pétrochimie, non ou très difficilement recyclables,

– …

Donc, pour revenir au conseil qui nous semble faire partie du rôle du professionnel, ne serait-il pas judicieux d’évoquer tous ces points et de laisser le prospect faire ses choix, ceci en ne se limitant pas soi-même à un rôle d’économiste.

Attendu que j’ai été moi aussi artisan et que je m’adresse donc, a priori, à quelqu’un qui aurait pu être un collègue, je vais passer à, la 1ère personne :

J’ai été (Claude Lefrançois, alias Papy Claude, votre serviteur) artisan et c’est la position que j’ai adoptée, pour le bonheur de mes clients me semble-t-il :

– pour le respect de leur volonté de confort,

– pour le respect de leurs finances,

– pour le respect de leur santé, pour le respect de leurs bâtiments,

– pour le respect de la planète et, ce qui n’est pas négligeable …

– pour mon propre respect de l’homme de l’art.

Le lien vers mon site internet sur lequel il est possible de constater que cet engagement est fort et ancien : https://www.papyclaude.fr

Arrivé en fin de carrière, j’ai mis au point des cycles de formation dont une aborde ce thème du devoir de conseil de l’homme de l’art …

Je conclurai en soulignant que des prospects auvergnats devraient parfaitement comprendre le développement d’arguments tels que ceux développés ci-avant, surtout présentés par un autre auvergnat (je m’appuie pour cette supposition sur la réputation qu’on leur fait : des gens qui savent gérer leur argent et ne gaspillent pas. Je précise que j’habite désormais moi-même en Auvergne).

Un argument de choc ? Une de mes anciennes relations, Joseph, petit retraité paysan haut savoyard, pas fortuné du tout mais plein du bon sens paysan, un jour que je lui faisais une remarque sur le côté « dispendieux » d’achat d’outils, à mon avis, probablement très chers par rapport à son besoin réel, qui me répondit :

« Tu apprendras que je ne suis pas assez riche pour acheter 2 fois ! »

Je suis certain (pour l’avoir testé) que bon nombre de prospects sont sensibles à ce genre d’argument et choisiront de faire confiance à l’artisan tellement plein de bon sens (ça, je l’ai constaté).

Pour être complet, nous revenons vers la dernière phrase de notre article et attribuée à Coluche : « Et dire qu’il suffirait qu’on ne l’achète pas pour que ça ne se vende plus ! »

Il appartient aux artisans d’assurer leur part de sensibilisation de leurs prospects.

Il sera toujours assez tôt de manger son chapeau et réaliser ce qui aura été choisi par celui qui, entre temps, sera passé du statut de prospect à celui de client, par exemple les mousses isolantes, alors que nous aurions préféré le voir faire le choix de biosourcé.

Au moins, ayant essayé de sensibiliser, pourra-t-il garder la tête haute.

je suis tout à fait d’accord avec vous mais il est souvent tres difficile de prescrire un produit qui a un surcout malgré les améliorations de confort qui ne sont pas toujours un vrai plus, étant donné qu’il s’agit d’un simple ressenti, et à moins d’avoir une clientèle très « ecolo » et étant déjà tres sensible aux problèmes de carbone, c’est souvent le porte monnaie qui clôt le débat. Je suis en train de regarder, pour faire plutôt en fermettes de 40cm quand cela est possible, en soufflant un isolant biosourcé en gardant le principe de la toiture froide, meme si je n’en suis pas fan. Pour autant dans mon principe de toiture chaude, je suis en epaisseur 22 cm avec un R (théorique!!) de 9, et avec un végétalisation expansive dans quelques cas, qui améliore le confort d’été.

Bonsoir,

Avec votre commentaire, nous touchons à 2 sujets :

¨Point 1, d’abord la véracité des faits.

J’aime bien comparer les français et les américains sur certains points, être autres le côté recherche d’efficacité. Quelqu’un, nous n’avons pas le souvenir de qui, a dit ceci : « En France, quand ça ne marche pas, on veut savoir pourquoi. Aux USA, quand ça marche, on ne se pose pas la question du pourquoi, on fait, tout simplement ! »

Différence de philosophie et refus des retours d’expérience et des témoignages, c’est dans l’air du temps, ici comme ailleurs, par exemple sur et autour du dérèglement climatique.

En gros, ça n’est pas parce que des équations ne peuvent prouver et valider des résultats, par ailleurs dépendant de nombreuses variables que, si on fait ce qu’il faut, comme il faut, ça marche. Alors pourquoi ne pas faire ?

Qui sait ce qui se passe pour que de l’huile, de la moutarde et un jaune d’œuf, correctement travaillé, donne une mayonnaise ? Cependant, beaucoup savent comment il faut faire et … le font et, c’est aussi une forme de luxe, se régalent de la mayonnaise !

S’agissant d’isolation, étant expert de ce sujet, je reprends le « je ».

Pour autant, on sait parfaitement et scientifiquement expliquer comment et pourquoi les isolants végétaux sont, globalement, plus performants que des isolants d’origine pétrochimique ou minérale. C’est complexe mais explicable et démontrable. Je crois avoir un peu vulgarisé les phénomènes via diverses vidéos sur ma chaîne Youtube « Papy Claude » https://www.youtube.com/channel/UCIt0v-EXWIEF4IpD6LJQCiw

J’ai aussi écrit de nombreux articles qui présentent les phénomènes, j’ai produit un tableau qui met en évidence les valeurs de base des isolants : https://www.build-green.fr/produit/comparatif-des-materiaux-isolants-selon-leurs-performances/

Il me semble que les outils sont là pour qui veut comprendre comment fonctionne l’isolation.

C’est là un ensemble d’outils et de moyens pour tout professionnel pour apprendre tout ce qui relève de la physique du bâtiment et, instruit de ces choses, se convaincre de la véracité des différences entre les isolants.

Point 2, étant lui-même convaincu l’homme de l’art sera alors convaincant.

Car c’est bien de cela dont il s’agit.

Tout comme le commun des mortels ne sait pas pourquoi la mayonnaise prend mais est convaincu que c’est bon, alors, ayant appris comment faire, simplement fait les bons gestes et se régale ou régale ses clients s’il est professionnel.

L’erreur la plus courante pour le pros c’est que, n’étant que moyennement convaincus eux-mêmes, persuadés que le seul moyen de convaincre son client est de lui expliquer les phénomènes alors que lui, le client, tout comme il se moque comme de sa 1ère chemise du pourquoi les ingrédients donnent une mayonnaise, veulent seulement se régaler de la mayonnaise.

Une seule solution pour les hommes de l’art : cesser de croire qu’ils savent comment vendre de l’isolation (ou autre chose d’ailleurs), cesser de croire qu’ils savent tout réaliser car, oh miracle, le savoir leur serait arrivé lorsqu’ils ont signé à la chambre des métiers …

La solution porte un nom : la formation !

Vous ne pouvez pas savoir, je ne pouvais pas savoir, artisan, comment toutes les choses fonctionnent, comment on vend … car ce n’est pas enseigné et ce n’est pas inné.

J’ai connu des échecs (importants), j’ai appris de ces échecs et, surtout, je me suis formé.

Maintenant, fort de ces expériences, heureuses et malheureuses, des formations suivies, ici et à l’étranger, je tente de transmettre mais, comme tous les autres, mes stages sont … souvent vides et donc je ne les maintiens pas …

Voilà le cœur du problème, un des cœurs en tout cas : les professionnels ne se forment pas assez !

Faudra-t-il, comme avec le R et le lambda on a imposé des choses, justes ou pas, imposer des stages qui, bien évidemment puisqu’en France on veut savoir pourquoi … imposeront le R et le lambda … valeurs très utiles à certains pour vendre encore et toujours des solutions non pertinentes, non durables, polluantes, énergivores alors que nous sommes à la croisée des chemins : les particuliers prennent de plus en plus conscience de la situation de la planète, de la nôtre sur la planète car, à franchement dire, la planète, elle, survivra, nous, c’est moins sûr !

Je pense que les artisans convaincus convaincront … pas tous leurs prospect mais est-ce grave ? Non, il faut des clients en quantité suffisante et de sorte à ne faire que ce qu’on aime pour des gens qui savent pourquoi ils payeront plus cher.

Je pense que ce n’est pas à un artisan que je devrai dire que la qualité a un prix !

Un commentaire style coup de h-gueule car je suis fatigué d’entendre cdesvc artisans dire qu’ils sont obligés de prendre des boulots qu’ils n’aiment pas car il faut faire bouillir la marmite ! Oui, de temps à autres, ça peut être nécessaire, mais dire que tout est majoritairement acheté pour des raisons d prix, je n’y crois pas, sinon Mercedes ou BMW vendraient moins de véhicules, sachant que c’est plus les low costs qui ne tombent pas en panne ! Donc, s’enfermer d’emblée vers des fausses barbes ne permet pas d’avancer.

Que chaque artisan se dise « Je Suis un Savoir-Faire » (ça doit rappeler des trucs à certains…) et, convaincu de sa valeur, formé et compétent sur des techniques nouvelles ou maîtrisant des matériaux nouveaux, ou véhiculant des discours non convenus mais sincères, il trouvera ses clients, ceux qui lui correspondent, à chacun les siens, pas de jugement de valeur mais il faut se donner les moyens de ses objectifs !

Ou bien un R de 6 en PIR (bauder MF) sur l’élément porteur et un R de 3 en sous face d’isolant fibre de bois (isonat flex 55) pourrait etre une solution intermediaire…

Auvergnemobois, voilà ce que les clients ne veulent plus : des signes, des chiffres, des valeurs cibles théoriques, des solutions intermédiaires … du blabla de théoricien dont ils sentent que ces théoriciens eux-mêmes ne sont pas convaincus, qu’ils ne maîtrisent pas les solutions avancées ou ne sont pas en capacité de justifier techniquement leurs choix : ils veulent des propositions simples, claires et qui leur permettent d’atteindre leur objectif : le confort ! Auront-ils la volonté d’en payer le prix ? Ceci leur appartient, pas à l’artisan, à chacun le bout de son torchon !

Le reste, ce que nous lisons là, c’est l’homme de l’art qui est perdu, qui ne sait plus pourquoi il propose ceci plutôt que cela ! Ça transpire tellement que le client prend peur, d’autant que, cerise sur le gâteu : c’est plus ce-her !

Je dois avoir alors la malchance de n’avoir que des clients qui regardent d’abord leur porte monnaie. La MOB étant déjà confidentielle, par rapport aux maisons tradi, avec un surcoût, qui n’est pas toujours justifié, si ce n’est par une étanchéité (et régulation de la vapeur d’eau) meilleure puisque obligatoire, et que le confort tant qu’on n’a pas vécu dans une MOB, n’est pas assez tangible surtout qu’à 26°, certains trouveront cela insupportable alors que d’autres s’en accommoderont parfaitement, alors il ne reste pas beaucoup d’arguments plus convaincants que de simples discours. J’avais vu la conférence de F JANIN sur le confort d’été et il s’avérait que la nature des isolants dans le mur n’avait pas une incidence si tranchante que ça. Certes je suis convaincu qu’il est primordial pour la planète d’utiliser des isolants biosourcés, mais que eux aussi ont leur inconvénients et que donc toutes les solutions ont aussi leur inconvénients et qu’il faut trouver le juste milieu entre prix, performances, confort, etc.. Meme si je ne suis pas clair et ne rentre pas aussi dans le détail que vous, on ne peut dire d’une façon certaine que les isolants biosourcés sont uniquement la seule solution pour avoir la meilleure maison possible. Le choix du type de construction se fait d’abord et avant tout par une multitude de choix personnels et que la MOB est un choix parmi d’autres maintenant, vu la multitude de produits sur le marché aujourd’hui. Et que l’isolant pour le client n’est qu’un détail parmi toutes les décisions que doit prendre le client sur ce que devra être sa maison finie. Bref pour dire que c’est peut etre simple pour vous et que vous n’avez côtoyé que des clients qui ne regardent pas le coté financier, mais pour ma part s’il est assez facile de convaincre le client du bien fondé d’un panneau semi rigide en mur, vu que les prix sont concurrentiels par rapport à la laine de roche, par exemple, il est toujours difficile de propose en panneau rigide en sarking ou toit plat vu la différence de prix et l’inconvénient de l’épaisseur par rapport au PIR. D’autant que l’inconvénient du déphasage de ces isolants couplé à une végétalisation est moindre et que même sans, avec un R de 8 (20cm), si on suit votre tableau, le déphasage serait de 8h, ce qui est plus que correct…

Par expérience, il faut aussi faire attention à ne pas noyer le client dans des explications longues et techniques et qu’un chiffre peut etre aussi parlant qu’un discours d’1/2 heure. Et justement en matière de confort d’été, je trouve que les retours d’expérience en MOB et les comparatifs sont malheureusement assez confidentiels et pas toujours parlant pour un néophyte tel qu’un client peut l’être..

Quelques points :

– vu vos propres non-convictions quant au bien fondé du biosourcé, il semble effectivement peu probable que vous attiriez les clients qui cherchent cette option,

– attendu qu’en général les prospects pensent qu’on réalisera chez eux ce qu’on leur a fait voir, soit en visite de chantier, soit sur un book entreprise, à nouveau, il est peu probable que vous attiriez les clients que, pourtant, vous semblez appeler de vos vœux,

– attendu que les prospects qui, par chance, vous accordent quelque crédit, pensent que vous aurez fait le meilleur choix pour vos clients passés, ils vous font confiance, avec les mêmes produits, pour leur réalisation, donc vous ne sortez pas de votre concept,

– attendu que vous êtes convaincu que, pour eux, le prix l’emporte sur le reste, vous n’osez pas aborder le reste,

– … il y aurait encore beaucoup à dire.

Au stade où nous en sommes et, attendu que nos derniers commentaires n’intéressent probablement que nous, nous proposons, avant de monter encore d’un cran dans des échanges totalement stériles, de clore ici cette liste de commentaires, fort chronophage et dont l’équivalent en temps consommé serait plus utile à d’autres activités.

La mousse de polyuréthane est également souvent utilisée, intégrée aux murs, ou dans des panneaux d’isolation : elle peut renfermer des résidus de catalyseurs et ainsi dégager des vapeurs d’isocyanates (et plus spécifiquement du MDI methylene diphenyl diisocyanate) lors de sa pose et surtout lors de la pulvérisation de cet isolant thermique, et lorsque il se présente sous forme de deux produits mélangés sur le chantier, polyol et le durcisseur isocyanate. Le MDI est une substance sensibilisante, responsable de réactions allergiques immédiates et retardées (urticaire, rhino-conjonctivite, asthme, eczéma, pneumopathie d’hypersensibilité). La pulvérisation du polyuréthane émet aussi des aldéhydes, des amines catalyseurs et d’autres composés organiques volatils (COV) : » La prévention des risques professionnels des nouveaux matériaux de construction et d’isolation » : http://www.officiel-prevention.com/formation/securite-btp/detail_dossier_CHSCT.php?rub=89&ssrub=94&dossid=524

Merci Aldo de votre apport.