Le béton est un matériau utilisé depuis des siècles pour tous types d’ouvrages. Il a connu sa révolution au milieu du 19ème siècle avec l’arrivée sur le marché du ciment Portland, qui compose aujourd’hui la majorité des bétons. Cependant, celui-ci fait débat depuis quelques années pour son énorme impact environnemental, et pas seulement sur ses émissions de carbone. Alors peut-on se passer du béton au ciment Portland ? Quelles sont les innovations proposées ? Décortication…

Cet article est en 2 parties. Retrouver la suite avec les solutions alternatives au béton pour un habitat ici.

La composition du béton et ses usages

Une recette basée sur un savant dosage

Le béton de ciment Portland, couramment appelé béton, est un mélange de ciment, de granulats, d’eau et d’adjuvants.

Le ciment est le liant du béton. Il se compose essentiellement de chaux, de silice, d’alumine et d’oxyde de fer combinés au silicate et aluminate de calcium. Les différents ciments résultent du mélange de clinker, de calcaire, de laitier et de cendres volantes.

Le granulat est composé d’un ensemble de grains minéraux qui, selon sa dimension, se situe dans une famille particulière: les fines, le sable, les gravillons, les cailloux et les graves.

L’adjuvant est un produit incorporé au moment du malaxage du béton pour modifier les propriétés du mélange pour soit améliorer sa résistance ou plasticité, accélérer ou ralentir sa prise, …

A cela, on ajoute de l’eau (de gâchage) pour également influer sur l’ouvrabilité et la résistance du béton.

Les français et le béton, une longue histoire !

Ce qui a fait le succès du béton, surtout après la 2ème guerre mondial, c’est sa facilité de fabrication et de mise en oeuvre. On peut ainsi industrialiser le produit pour en proposer des solutions coffrées et coulées sur place, ou au contraire préfabriquées.

Les français ont été précurseur de l’usage du béton, avec l’invention du bloc de béton aggloméré (appelé aussi parpaing) inventé par François Coignet en 1853. Ce matériau s’est particulièrement retrouvé dans les maisons individuelles, offrant notamment une large palette architecturale.

Le béton armé, lui, a été inventé par un autre français, Joseph Monier, avec un dépôt de brevet en 1870, puis amélioré par François Hennebique en 1886. Il a permis de développer la construction de grands bâtiments (immeubles). On lui a ajouté des armatures en acier pour apporter une meilleure résistance à la traction et la flexion (en zone sismique notamment). On peut le couler sur place ou le préfabriquer (murs et planchers notamment) pour gagner du temps à sa mise en place. Il est particulièrement apprécié pour la réalisation des dalles plancher, conçues à partir de bétonnières, ou livrée via des camions toupies depuis des centrales à béton.

L’autre technique, mise au point par Eugène Freyssinet en 1928 fut le béton « précontraint ». L’objectif est de créer une compression initiale suffisante pour que le béton reste entièrement comprimé sous les sollicitations. On utilise alors des câbles d’acier ou des barres de très haute résistance à la rupture. Ce type de béton est beaucoup utilisé pour la réalisation de grands ouvrages (ponts, bâtiments) et demande un suivi rigoureux avec le temps.

Le ciment se retrouve aussi dans la fabrication d’autres éléments comme les tuiles béton, les mortiers, les enduits de façade ou les canalisations. Un dérivé du béton, utilisé généralement sous forme non armée présente aussi quelques qualités intéressantes : le béton cellulaire. C’est un béton léger ayant une masse volumique faible grâce aux bulles de gaz qu’il contient. Il peut aussi être à usage porteur. Nous l’étudierons pas ici comme solution.

A l’origine des ciments

Le mélange de chaux, d’argile, de sable et d’eau est très ancien. Les Égyptiens l’utilisaient déjà aux alentours de -2600 : un des mortiers les plus anciens est celui de la pyramide d’Abou Rawash, qui fut probablement érigée sous la IVe dynastie. Vers le Ier siècle av. J.-C., les Romains améliorèrent ce « liant » en y ajoutant le sable volcanique de Pouzzoles, ou de la tuile broyée (tuileau), ce qui permettait le durcissement (« curage ») sous l’eau.

En 1796 James Parker, découvre sur l’île de Sheppey, au Royaume-Uni, un calcaire suffisamment argileux pour donner, après une cuisson à 900 °C, un ciment naturel à prise rapide qui est commercialisé sous la marque « roman cement » plus communément appelé aujourd’hui le ciment prompt

En étudiant le mécanisme de prise des chaux naturelles, à partir des éléments séparés – argile et calcaire ainsi que des pouzzolanes artificielles, Louis Vicat découvre leurs principes d’hydraulicité. Cela permet la fabrication de la chaux hydraulique artificielle et du ciment naturel à partir de 1817. Il découvre ensuite le clinker, élément constitutif du ciment lent, et permet la fabrication artificielle du ciment Portland (appelé « l’or gris »).

Mais c’est le Britannique Joseph Aspdin qui déposa le brevet pour ce ciment qu’il appelle « ciment Portland » en 1824. La mise au point du ciment Portland moderne est ensuite le fruit des recherches assidues effectuées dans les milieux de la science et de l’industrie, au XIXe siècle, pour produire un ciment de qualité supérieure. Le nom « ciment Portland » s’est conservé.

Les problématiques du béton

Son colossal impact environnemental

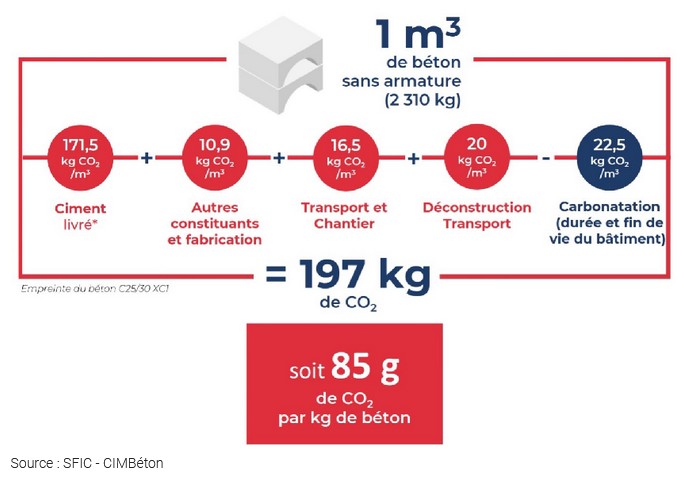

Ce n’est plus un secret pour les scientifiques, le béton, avec les énergies fossiles (charbon, pétrole et gaz naturel), est un des principaux responsables des gaz à effet de serre. On parle d’une proportion aux environs de 7% des émissions de CO2. C’est énorme, à l’échelle de l’activité humaine !

Ceci est dû à de nombreux facteurs :

La fabrication du ciment est très énergivore, car elle se décompose en de nombreuses étapes : l’extraction (de calcaire et d’argile), l’homogénéisation, le séchage et le broyage, la cuisson, le refroidissement et le broyage.

Or, toutes ces étapes demandent l’utilisation d’énergie, mais la majeure partie de cette consommation se fait surtout lors de la cuisson du clinker, ou clinkérisation, à une température d’environ 1 450° !

Par ailleurs, on reproche aussi au ciment sa composition de métaux lourds peu recommandables pour l’environnement, comme le plomb, le cadmium (radioactif), le thallium, le zinc ou le mercure. Les cimentiers utilisent (de moins en moins) également des pneus usagés comme combustibles et brûlent des déchets dont les polluants toxiques se retrouvent parfois dans l’air et les sols environnants, malgré les filtrations mises en place. C’est pareil pour les adjuvants utilisés dans le mélange du béton, comme les plastifiants ou retardateurs/accélérateurs de prises.

Le béton étant un matériau dense et lourd, son transport est très consommateur de carburants fossiles.

Les autres conséquences de l’usage du béton

Et ce n’est pas tout ! Faire le choix du béton, c’est aussi consommer beaucoup de sable. Or ce sable commence terriblement à manquer. Pourquoi ? Parce que dans le béton, on ne peut pas mettre de sable du désert, car trop lisse et homogène. Il faut donc du sable de carrière, de plage, de rivière ou de fonds marin. La quête du sable a ainsi un impact environnemental non négligeable. En outre, elle engendre le développement de mafias et l’exploitation de main-d’oeuvre (dont des enfants) à bas salaire.

A savoir : la poussière de silice cristalline alvéolaire générée par le travail du sable a été classée comme cancérogène par une directive européenne de 2017. Des recherches sont en cours pour mesurer l’exposition à ces silices dans le bâtiment.

La réalisation du mélange de béton ne peut se faire sans l’eau. Alors, si la plupart des pays occidentaux disposent encore (mais de moins en moins) de réserves d’eau pour son usage domestique, son utilisation industrielle pose de réelles problèmes de ressources, car le captage de quantités importantes sur quelques points d’eau épuisent les réserves aquifères.

L’usage du béton est aussi une des cause de l’artificialisation des terres. Celle-ci provoque une perte de la biodiversité (vers, bactéries essentiels à la régénération des sols), le développement d’îlots de chaleur et une imperméabilisation des sols, qui limitent les écoulement des eaux et accentuent donc les phénomènes d’inondation. Et on ne parle même pas de la pollution de ces composants sur la nature ou lors de sa démolition.

Selon le type d’ouvrage et la qualité des bétons utilisés, on rencontre de plus en plus de pathologies liées au vieillissement du matériau. Les aciers utilisés rouillent (via des infiltrations d’humidité) et se fragilisent, voire se cassent, provoquant des dégâts, effondrements. On ne compte plus le nombre de ponts, de bâtiments effondrés, dont la structure générale ou les planchers sont en béton !

Le matériaux étant peu flexible, les pathologies liées au retrait gonflement d’argile se retrouvent également sur des milliers (avec un coût assuranciel estimé à plusieurs milliards à venir) de maisons et immeubles réalisées en parpaing ou murs préfabriqués en béton, avec l’apparition de fissures pouvant atteindre plusieurs centimètres.

Enfin, le ciment ajouté aux enduits a généré beaucoup de problématiques sur des murs anciens. En effet, le mur en pierre se charge naturellement en humidité et bouge légèrement avec le temps (entre les saisons). Or l’enduit ciment collé ne suivant pas le phénomène de la même façon, se décolle sur ces parois pour laisser s’infiltrer l’humidité et ainsi s’étendre. Souvent, des moisissures se sont développées à l’intérieur de ces maisons en pierre , les murs étant moins perspirants avec ces enduits ciments.

Autant dire qu’avec tous ces arguments, la filière béton a beaucoup de fils à retordre pour redorer son blason. Voyons voir ce qu’ils nous proposent pour verdir leurs produits …

Les solutions vertueuses des cimentiers et bétonneurs

Désormais pointés du doigt par une partie des politiques et des scientifiques, les cimentiers et bétonneurs, sont à pied d’oeuvre pour nous proposer des solutions « bas carbone » ou « décarbonée ».

La filière cimentière s’engage à réduire ses consommations d’énergie

Soyons honnête, l’industrie cimentière a déjà fait de beaux efforts, avec 40 % de réduction de ses émissions de CO2 depuis 1990. Malgré cela, la filière émet encore environ 10 millions de tonnes de carbone par an. Pas de quoi pavaner !

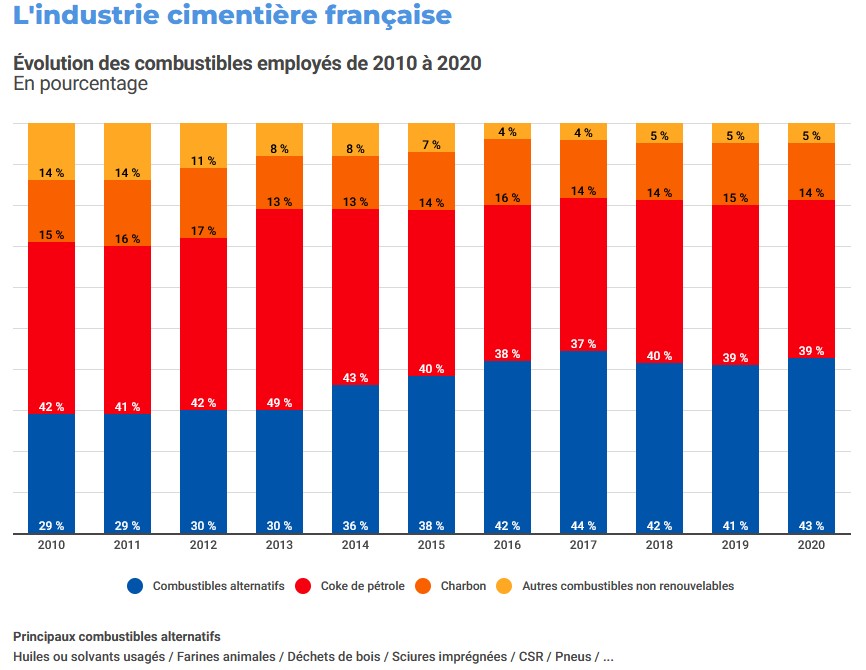

Les cimentiers ont donc investi plusieurs centaines de millions d’euros dans l’efficacité énergétique afin de substituer 80 % des combustibles fossiles par des combustibles alternatifs dont des déchets énergétiques, avec une feuille de route qui prévoit une baisse des émissions de 24% en 2030.

(Évolution des combustibles employés de 2010 à 2020)

Alors, effectivement, les engagements sont salutaires, mais dans une période où la pénurie d’énergie se fait de plus en plus ressentir, ne croyez vous pas que cette consommation d’énergie se fait au détriment d’autres besoins ? Et notamment celle des particuliers !

L’innovation au service du béton bas carbone

S’il est un secteur où on innove beaucoup, c’est bien celui du béton. Depuis 5 ans, chaque cimentier y va de son innovation. ou de son greenwashing ! Dans la plupart des cas, on remplace ou diminue la part de clinker dans la recette par des additifs, liants ou autres techniques (*) :

-

des liants hydrauliques comme la ye’elimite pour des ciments sulfo-alumineux bélitique

- des liants à base d’oxyde de magnésium ou d’hydrosilicate de calcium

-

des géopolymères par polycondensation à partir de laitier de haut-fourneau , d’argile “flashée” ou encore de gypse

- le carbonate de calcium et le biochar (issu des déchets alimentaires) testés dans le ciment ou le béton

-

la carbonatation en compensant par de la silice (Solidia Technologies®)

Des composants pour lesquels on connaît assez peu les conséquences sur l’environnement.

Les plus grands groupes cimentiers communiquent régulièrement sur leurs innovations, sans vraiment détailler les solutions choisies.

Ainsi, le groupe Holcim (Lafarge en France) a présenté en juin 2022, le premier ciment à partir de clinker 100% recyclé. Ce ciment a été « développé par le centre mondial de recherche et de développement de Holcim installé à l’Isle d’Abeau (69) en collaboration avec un réseau de plus de 20 centres techniques dans le monde entier ». Ce ciment est fabriqué à partir du « recyclage de matières premières alternatives », allant des cendres de bois aux déchets du traitement des minéraux (déchets de construction et de démolition), provenant en grande partie de sources locales. En parallèle, le groupe a investi dans l’entreprise Carbocia, qui propose ainsi des solutions calcaires innovantes en addition au clinker pour la fabrication de ciments bas carbone. Par ailleurs, un protocole d’accord permet aussi à Lafarge de valoriser la capture de CO2 des cimenteries Lafarge en France et d’utiliser ces molécules dans le processus de production de e-methanol par Elyse Energy.

Chez le dernier cimentier français indépendant, Vicat, on multiplie aussi les initiatives « pour atteindre son objectif de neutralité carbone à l’horizon 2050. L’entreprise axe son travail tout particulièrement sur le lancement de ciments et bétons innovants », comme les bétons bas carbone DECA qui permettent de réduire de 1 tonne de CO2 par 10 m3 de béton produit. Et comme par hasard, c’est en gros ce que fait économiser l’utilisation de camions-malaxeurs hybrides Oxygène ! Faut-il y voir un lien de cause à effet ?

Ciments Calcia (HeidelbergCement Group) semble le plus timide des cimentiers français via l’offre VisionAIR qui propose « des solutions moins carbonées (jusqu’à – 40 % de CO2), grâce à des formulations variant la proportion de clinker et d’ajouts pour une performance optimale des produits mis en œuvre et garantissant qualité et pérennité des ouvrages. » Pas très engageant !

Du côté de chez Eqiom, rien de bien transcendant, on s’est « engagé dans une démarche d’économie circulaire » et on « travaille sur la chaine de valeur pour réduire l’empreinte CO2 de ses activités et de ses produits« . Autant dire, qu’on ne va pas plus loin que les engagements réalisés par la filière, malgré un beau site web de présentation.

Ces solutions ayant leur limite, les cimentiers travaillent toutefois sur des technologies de type CSCV (captage, stockage du CO2 et valorisation) pour capter les émissions directes de carbone, sans toutefois permettre d’espérer un jour une réelle diminution de consommation d’énergie.

Comme vous pouvez le voir, les engagements sont là mais au final, les défauts du ciment restent toujours présents. Regardons alors ce que nous proposent les bétonneurs …

L’ajout de granulats biosourcés ou de produits recyclés

Comme les cimentiers ont finalement assez peu de marge de manoeuvre pour verdir leurs produits, ce sont les bétonneurs (parfois les mêmes) qui cherchent à innover en proposant, notamment, des alternatives au granulat, pour réduire, là aussi une part des émissions carbone.

Chez Alkern (fabriquant indépendant de produits préfabriqués en béton), on nous propose un bloc réalisé à partir de matériaux biosourcés (miscanthus) ou géosourcés (terre ?) qui « permet de réduire d’au moins 40% le bilan carbone, par rapport à un bloc béton standard« . S’ajoute à cela des économies d’eau (diminution de 90 % de la consommation) sur les chantiers et une mise en œuvre plus rapide.

CCB Greentech, innove également avec la technologie TimberRoc, un béton de bois, « qui repose sur 15 ans de recherche et développement et sur plusieurs brevets ». On nous promet d’afficher un bilan carbone compris entre -40 et -70 kg CO2e / m² selon le principe constructif choisi, et d’obtenir le label « Bâtiment biosourcé« . Il s’agit de bois de « trituration« , c’est à dire des déchets normalement prévus pour la biomasse pour alimenter des chaudières collectives ou la fabrication de contreplaqué. Autant vous dire que cela ne nous semble pas si pertinent, compte tenu du manque de ressources, rien que pour la fabrication de granulés, par exemple ! On pourrait lui mettre toutefois à l’actif de son bilan, cette qualité technique, puisque c’est un matériau poreux avec des propriétés respirantes et de diffusion de la vapeur d’eau.

A noter : il existe plusieurs “types” de bétons bas carbone :

- Les bétons conformes à la norme NF EN206/CN : il s’agit en fait principalement des bétons fabriqués avec des “ciments courants” (CEMIII, CEMIV, CEMV). Le clinker y est substitué par des constituants additifs ce qui permet de réduire les émissions de CO2 d’environ 20 à 40% par rapport au ciment Portland (CEMI).

- Les bétons validés par une approche performantielle : c’est une approche innovante permettant de mieux optimiser la teneur en ciment d’un béton par rapport à l’approche utilisée dans la norme NF EN 206/CN. Elle se base sur des indicateurs de durabilité et de performances précis afin de permettre la réduction des émissions de GES.

- Les bétons de laitiers activés : ces bétons ne contiennent pas de clinker et ont donc une empreinte carbone plus faible qu’un béton traditionnel. Ces bétons ne sont pas répertoriés dans la norme NF EN 206/CN mais font l’objet d’ATEx (Appréciation Technique d’Expérimentation).

- Les bétons émergents : ces bétons innovants ne font pas partie du cadre normatif, car ils sont encore au stade de la recherche et de développement et font parfois l’objet d’ATEx.

La Taxonomie Verte Européenne classifie les béton « vert » par leurs émissions de CO2

L’impression 3D, comme révolution structurelle

C’est une innovation que nous relayons régulièrement dans nos articles, la construction 3D est une alternative écologique au béton actuelle. Lorsque sa conception est bien étudiée, ce type de construction offre de bien meilleurs bilans carbones. Une attention particulière doit toutefois être prêtée aux performances thermiques et acoustiques de ces bâtiments. C’est pour cela, que des matériaux alternatifs au ciment sont d’ors et déjà proposés ou étudiés (bois, terre, chanvre, paille, bois-argile ou écorce de riz)

L’usage de l’impression 3 D soulève toutefois une interrogation légitime sur l’aspect social de cette technologie, qui remplace plusieurs personnes lors de la fabrication. A ce sujet, nous pensons, qu’au même titre que d’autres technologies (automobile, robotique, informatique, …), la construction 3D remplace des activités assez pénibles où la difficulté de recrutement se fait sentir. Un mal pour un bien ?

Les modes constructifs en béton

De nombreuses entreprises ont testé pendant un siècle des concepts de construction avec du béton. Les maisons Phenix avait fait sa spécialité des maisons réalisées à partir de panneaux béton préfabriqués. Depuis Geoxia a déposé le bilan et laissé sur le carreau 1200 salariés. D’autres ont repris le concept sans vergogne, comme AZ Construction ou Baticonfort. De véritables blockhaus inébranlables ! Et c’est bien le problème.

Plus récemment, des génies du marketing, tel Macc3 ou Euromac nous ont fait croire qu’avec du polystyrène et du béton coulé, on obtenait une maison vertueuse.

Autre solution constructive, plus farfelue, Automatic Construction a été médaillé pour son procédé de construction qui utilise des structures gonflables, remplissables avec du béton pour fabriquer des bâtiments. Alors ce ne sera pas chère, mais pas sûr qu’on vous garantisse de respecter la RE2020 !

La vidéo vaut son pesant de cacahuète, en terme d’impact écologique !

Le pompon est attribué à la dernière maison d’Elon Musk, réalisée par Boxabl, une société américaine qui fabrique des micro maisons modulaires et livrées en box dépliantes et réalisées avec du béton armé, isolée en mousse PSE (polyuréthane). Comme qui dirait « ce n’est pas la taille qui compte« . Mais là, en l’occurrence, même si on limite l’impact sur la taille du logement, on fait encore le choix de matériaux très peu vertueux !

Et il y a eu beaucoup d’autres (n’hésitez pas à les ajouter en commentaire).

Au final, ces solutions changent-elles le fonds du problème ? Le béton réalisé à partir de ciment dit Portland est et restera un produit polluant pour l’environnement ! Les solutions alternatives aujourd’hui vendues ne permettent pas de véritablement diminuer l’impact sur le sol et à son recyclage. On pourrait même penser que les innovations proposées pourraient encore accentuer les risques de pollution, avec des liants et adjuvants aux composés douteux. En outre, nous n’avons pas oser débattre de la problématique des performances thermiques et acoustiques offertes par ces matériaux, qui nécessitent donc de compenser avec des isolants, aux qualités environnementales, souvent peu recommandables !

Alors existe t-il des solutions plus vertueuses qui offriraient les mêmes caractéristiques techniques du béton ? A suivre dans notre prochain dossier…

Crédits Photos : Anna, Jean-Pierre Pellissier, b0red, Brigitte Werner, PIRO, 👀 Mabel Amber, who will one day de Pixabay

(*) plus d’infos sur les solutions de béton bas carbone